解决方案

服务行业遍及电网、化工、冶金、煤炭、矿山、交通、发电等重点领域,

已与上千家工业龙头企业合作,为各行业提供上千种解决方案。

高压开关柜作为电力系统中的关键设备,其运行的安全性与稳定性至关重要。高压柜内的电气连接点,如断路器触头、电缆接头、母排连接处等,在长期运行过程中,由于电流热效应、接触电阻增大、氧化以及机械振动等因素影响,容易出现温度升高的现象。若不能及时发现并处理,过热问题可能会导致设备损坏、停电事故,甚至引发火灾等严重后果,给电力系统的可靠供电和安全生产带来巨大威胁。

传统的高压柜测温方式,如人工巡检使用红外测温仪,不仅效率低下、受人为因素影响大,且无法实现实时、连续监测;有线测温方式则存在布线复杂、维护困难以及在高压环境下易受干扰等问题。因此,迫切需要一种高效、可靠、智能化的测温技术来满足高压柜运行监测的需求。

RFID(射频识别)测温技术作为一种新兴的无线测温解决方案,融合了射频识别与温度传感技术,具有非接触式测量、无源免维护、抗干扰能力强、安装便捷等显著优势,能够有效克服传统测温方法的弊端,为高压柜的温度监测提供了全新的技术手段。通过在高压柜内关键部位部署 RFID 测温设备,可实现对温度的实时、精准监测,及时发现过热隐患,为设备的预防性维护提供有力依据,从而保障电力系统的安全、稳定运行。

1 、RFID 技术基础

RFID 技术是一种利用射频信号通过空间耦合(交变磁场或电磁场)实现无接触信息传递并通过所传递的信息达到识别目的的技术。一个典型的 RFID 系统主要由 RFID 标签、读写器以及数据处理系统三部分组成。

RFID 标签由芯片和天线组成,芯片用于存储和处理数据,天线则负责接收和发送射频信号。根据供电方式的不同,RFID 标签可分为有源标签、无源标签和半有源标签。有源标签自带电源,工作距离较远,但成本高、寿命有限;无源标签无需内部电源,通过接收读写器发射的射频信号获取能量来工作,具有成本低、寿命长、体积小等优点,在高压柜测温应用中较为常用;半有源标签则结合了有源标签和无源标签的特点,平时处于低功耗状态,当进入读写器工作区域时,由读写器提供能量进行通信。

读写器是 RFID 系统中的关键设备,主要负责向标签发送射频信号,并接收标签返回的数据信息。它通过天线与标签进行无线通信,同时将接收到的数据传输至数据处理系统进行后续处理。读写器通常具备多种通信接口,如 RS485、RS232、以太网接口等,以便与不同的系统进行集成。

2、 RFID 测温原理

在 RFID 测温技术中,将温度传感器与 RFID 芯片集成在标签内部,构成 RFID 测温标签。温度传感器实时感知周围环境的温度变化,并将温度信号转换为电信号。当 RFID 读写器向测温标签发送射频信号时,标签内部电路被激活,温度传感器所采集到的温度信息被调制到射频信号中,通过标签天线发送回读写器。

读写器接收到携带温度信息的射频信号后,对其进行解调、解码等处理,提取出温度数据,并将数据通过通信接口传输至数据处理系统。数据处理系统对接收到的温度数据进行存储、分析和显示,同时根据预设的温度阈值进行报警判断,当温度超过阈值时,及时发出预警信息,通知运维人员进行处理。

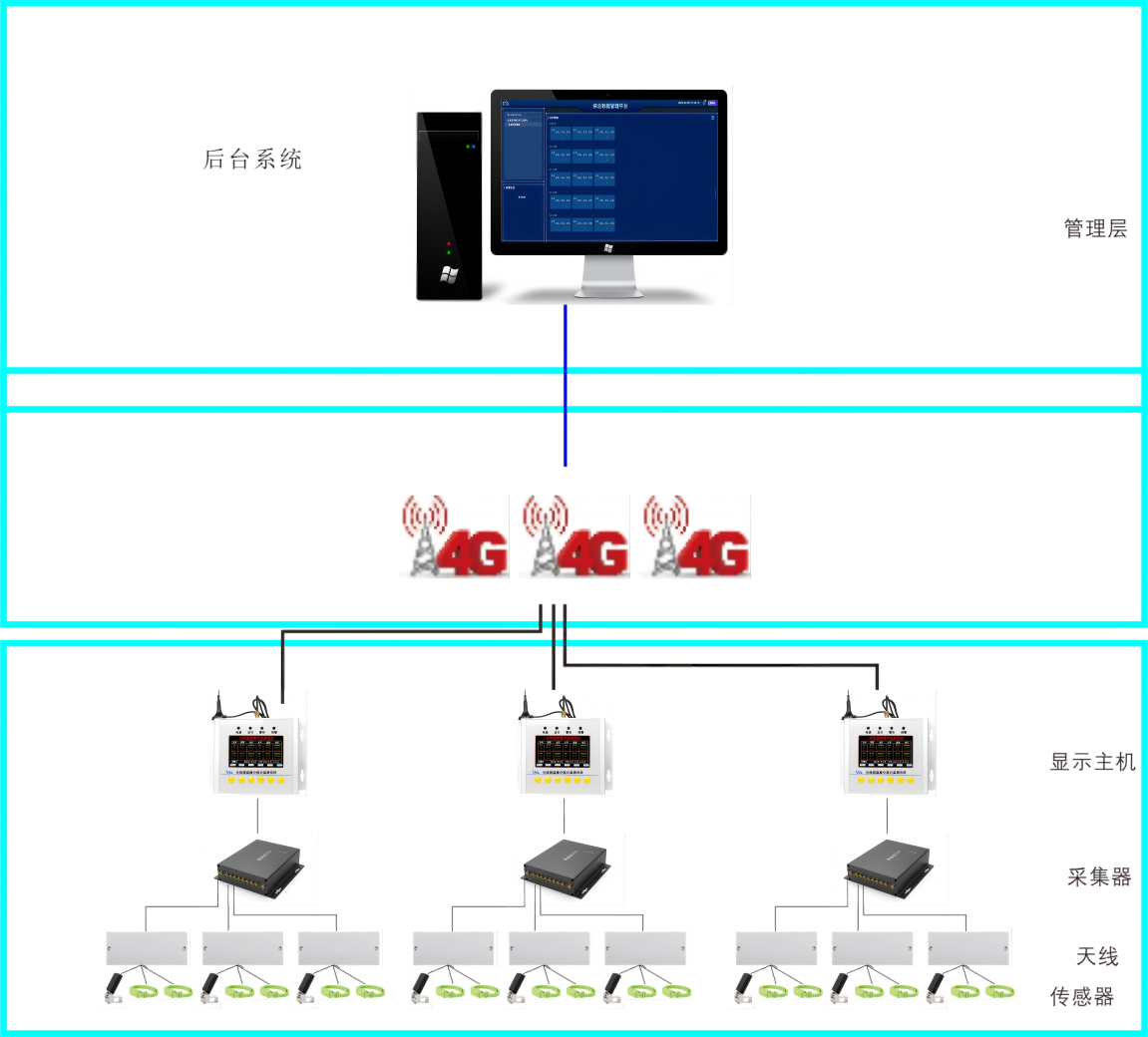

1、系统组成

高压柜 RFID 测温系统主要由 RFID 测温标签、RFID 读写器、数据传输网络以及监控管理平台四部分组成,各部分协同工作,实现对高压柜温度的实时监测与管理。

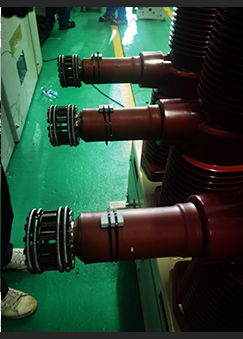

RFID 测温标签:作为温度数据的采集终端,安装在高压柜内需要监测温度的关键部位,如断路器触头、电缆接头、母排连接处等。每个测温标签具有唯一的 ID 标识,以便在系统中进行区分和识别。标签实时采集所处位置的温度信息,并在接收到读写器的射频信号时,将温度数据发送回读写器。

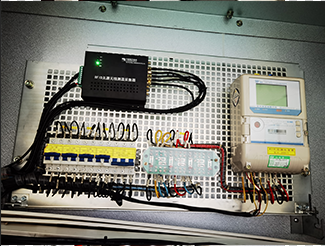

RFID 读写器:负责与 RFID 测温标签进行无线通信,读取标签中的温度数据。读写器通常安装在高压柜柜体外部或附近合适位置,能够覆盖其所监测的多个高压柜内的测温标签。读写器具备一定的数据处理能力,可对读取到的温度数据进行初步筛选和整理,然后通过数据传输网络将数据发送至监控管理平台。

数据传输网络:用于实现 RFID 读写器与监控管理平台之间的数据传输。根据实际应用场景和需求,可采用多种数据传输方式,如 RS485 总线、以太网、无线通信(Wi-Fi、蓝牙、LoRa 等)。RS485 总线具有成本低、传输距离较远、抗干扰能力强等优点,适用于小型配电室或对实时性要求不是特别高的场景;以太网传输速度快、稳定性好,适合于中大型电力系统,可实现高速、大容量的数据传输;无线通信方式则具有部署灵活、无需布线等优势,尤其适用于一些布线困难的场所,如老旧变电站改造项目。

监控管理平台:是整个测温系统的核心,负责接收、存储、分析和展示来自 RFID 读写器的温度数据。平台具备友好的用户界面,可实时显示高压柜各监测点的温度值、温度变化曲线,并提供历史数据查询、报表生成等功能。同时,平台还设置了温度报警阈值,当监测点温度超过阈值时,能够通过声光报警、短信通知、邮件提醒等多种方式及时向运维人员发出预警信息,以便采取相应的处理措施。此外,监控管理平台还可与电力系统的其他自动化系统(如 SCADA 系统)进行集成,实现数据共享和联动控制。

基本功能 | 功能介绍 |

操作功能 | 按键式操作 |

接收数据 | 接收无线温度传感器上传的温度和传感器工作电压 接收无线温湿度上的温度值与湿度值 |

显示数据 | 彩色显示接收到的数据,显示效果更直观,背光开关可控,适用多种应用场合、当接入无线温湿度时按主机上左右键切换进行查看温湿度数据 |

时钟显示 | 实时时钟显示,并作为事件记录的时间基准 |

参数设置 | 所有参数灵活可设,操作方便,掉电数据不丢失 |

报警输出 | 当有报警事件发生时,继电器干接点信号输出并发出蜂鸣报警声音提示 |

温度报警记录 | 记录曾发生过报警的测温位置的温度、开始时间和结束时间,最多可保存200条记录,当超过200条记录时,自动覆盖最早的记录 |

密码管理 | 采用密码管理方式,设置参数时必须输入密码,密码分为用户密码和系统密码,输入系统密码可进行更高级的设置功能 |

通讯功能 | RS485接口:本地485数据通讯(可选配两路) |

LoRa模块:本地远端传免布置通讯线(选配) | |

2G\4G模块:网络数据传输配合云平台、APP使用(选配)出厂默认本司云平台 | |

以太网口:TCP/IP通讯接口(选配) |

基本参数 | 功能描述 |

工作电源 | AC/DC220V或者DC9-30V(二选一) |

射频天线接口 | 4个;8个 |

通讯方式 | RS485、lora、无线 |

报警输出 | 1路继电器输出 AC220V/5A无源常开 |

传感器接入数量 | 4通道≤96、8通道≤192 |

外形尺寸 | 157*150*38mm |

安装方式 | 壁挂式、固定式安装 |

图片 |

|

|

|

|

|

|

名称 | 卡扣式 | 音叉式 | 表带式 | 堵头式 | 螺母式 | 捆绑式 |

功能 | 性能参数 | |||||

测量范围 | -40℃~150℃ | |||||

测量精度 | ±1℃ | |||||

工作频段 | 902MHz~928MHz | |||||

读取距离 | 1m | 3m | 1m | 1m | 1m | 3m |

局放 | 15kV,小于5pC | |||||

雷电冲击 | 95kV正负各10次 | |||||

耐压 | 45kV/3min,正常 | |||||

安装方式 | 卡扣式 | 螺母压接 | 捆绑 | 拧紧 | 拧紧 | 捆绑 |

使用场景 | 梅花触头 | 母排、电缆出线 | 母排、电缆出线 | 环网柜电缆头 | 环网柜电缆头, | 母排、电缆出线 |

外形尺寸 | 26.5*11.5*8mm | 75*34*11mm | 34*21*11.5mm表长:420mm | 50*52mm | 24*21*14.5mm | 66*34*10mm |

1 、实时温度监测

系统能够实时采集高压柜内各关键部位的温度数据,并在监控管理平台上以直观的方式显示出来,包括温度数值、温度变化曲线等。运维人员可通过平台随时查看任意高压柜、任意监测点的实时温度情况,及时了解设备的运行状态。

为确保温度数据的准确性和可靠性,系统对 RFID 测温标签和读写器进行了严格的选型和校准。测温标签采用高精度温度传感器,在出厂前经过了严格的温度校准测试,保证在不同温度环境下的测量精度。读写器则具备稳定的射频信号发射和接收能力,能够准确读取标签中的温度数据,并对数据进行校验和纠错处理。

2 、温度报警

监控管理平台为每个监测点设置了可灵活调整的温度报警阈值,包括预警阈值和告警阈值。当监测点温度超过预警阈值时,系统发出预警信息,提示运维人员设备可能存在潜在的过热风险,需密切关注;当温度继续上升超过告警阈值时,系统立即发出告警信息,通过声光报警、短信通知、邮件提醒等多种方式通知相关人员,以便及时采取措施进行处理,避免故障的进一步扩大。

在报警设置方面,系统支持多种报警方式的组合,用户可根据实际需求进行个性化配置。例如,对于重要的高压柜或监测点,可同时设置声光报警和短信通知,确保运维人员能够第一时间收到报警信息;对于一些次要的监测点,可仅设置平台弹窗报警,以便在运维人员查看平台时能够及时发现异常情况。

3 、历史数据存储与查询

系统具备强大的历史数据存储功能,能够将采集到的温度数据按照时间顺序进行存储,存储时间可根据用户需求进行设置,一般建议存储至少 1 年以上的数据。历史数据存储格式采用标准的数据文件格式,便于数据的备份、恢复和后期分析处理。

运维人员可通过监控管理平台方便地查询历史温度数据,支持按时间范围、高压柜编号、监测点编号等多种条件进行查询。查询结果以图表(如温度变化曲线)和数据表格的形式展示,直观地反映出设备在不同时间段内的温度变化趋势,为设备的状态评估和故障分析提供重要依据。

· 对于金属表面的安装,应使用配套的安装配件(如耐高温胶水、金属夹具等)将标签牢固固定在金属表面,确保标签与金属表面紧密接触,以提高信号传输性能。同时,要避免标签安装在可能受到机械碰撞或磨损的位置,以免损坏标签。

在电缆接头处安装标签时,应将标签安装在电缆接头的绝缘层表面,注意不要破坏电缆的绝缘性能。可采用缠绕式或捆绑式的安装方式,将标签固定在电缆接头的合适位置,并确保标签的天线方向与读写器

序号 | 设备名称 | 规格型号 | 单位 | 数量 | 备注 |

1 | 智能监测主机 | HS200EK | 台 | 18 | |

2 | RFID无线测温读卡器 | 8路 | 台 | 18 | |

3 | RFID天线 | 块 | 150 | ||

4 | RFID测温传感器 | 个 | 478 | ||

5 | 云平台系统 | 套 | 1 | ||

6 | 后台电脑主机 | 套 | 1 |